デューティー制御は、電気のオンオフの繰り返しにより

全体の時間に対してのオンの時間の割合(%)で通電を抑える方法です。

上の図での、Tに対してHの時間が長いほど

燃料ポンプの回転数は上がります。

平成元年に世に登場したBNR32の燃料ポンプの制御に

当時の先端技術のPWM制御が採用されたのは、

日産のスカイラインGTRに対しての意気込みが感じられます。

制御部品はFPCM(Fuel Pump Control Module)と言います。

エンジン制御コンピューター(ECU)からの2つの指示信号で

強中弱の3種類のデューティー値を使い回転数の調整を行っています。

しかし、近年、BNR32のエンジンが突然停止し、

FPCMが原因の事例が明らかに増加しています。

空燃比計を装着しECUのプログラムセッティング中、

回転数、ブースト圧、アクセル開度、負荷が同じ状況下で、

異なる空燃比が交互に現れるような状態では、

その原因が分からず、その後、エンジンが完全に停止し、

同様にFPCMの故障に関係している事が通電のテストで判明しましたが、

もし、中途半端な状態が継続していれば、

ガス冷却が効かない希薄燃焼でエンジン内部が融解したリスクもありました。

FPCMのコンデンサーや抵抗を交換し故障を抑制する手法で対応していましたが、

正常に動く個体が減少し、オークションなどでの中古市場の出品数も減り、

価格は上がり、それらが正常であるかの判別も難しく、

そこで、代替品の製作を考えるようになりました。

BNR34の純正FPCMです。↓

リアシートの後側に取り付けられています。

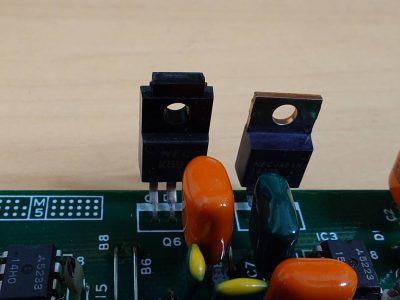

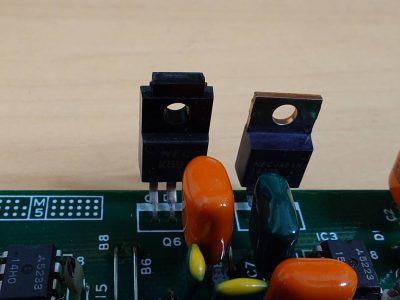

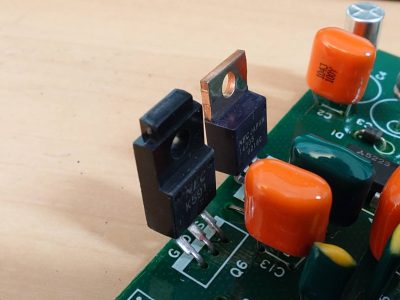

内部の画像です。↓

故障したFPCMの内部を確認しても目視では分からない事も多いですが

明らかに「これだ!」と分かるのは黄色の〇の部品です。

画像では分かりにくいのですが、

小さなボルトでケースの内側に押さえつけるように固定されている部品が

FETと呼ばれるスイッチの仕事をする半導体ですが、

これが焦げて白色化しているのです。

故障した基板の画像があると分かりやすいのですが、

すべて処分してしまいました。

とても残念です・・・。

まさかこのような事態になるとは思わなかったもので・・・

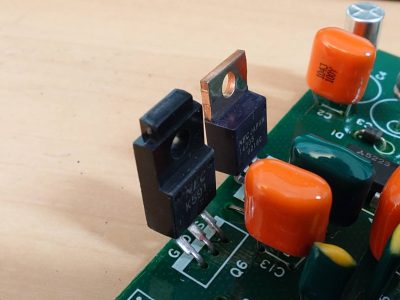

FETの画像です。↓

FETはトランジスタの一種です。

性質の違う半導体の組み合わせで電気信号で動くスイッチとして使用されています。

デューティー制御による超高速なスイッチのオンオフ、

1秒間に1000回レベルでは、

リレーのような機械的なスイッチでの対応ができないため、

このような半導体が必要ですが、大きな問題が温度です。

画像の黄色の〇のFETが、

ケースの内側に押さえつけるように固定されいる理由は放熱です。

もし、ボルトが緩んでケースとの間に隙間ができてしまうと、

短時間で白煙を上げ壊れてしまいます。

平成元年に登場したBNR32にデューティー制御が採用されている事に、

「先端技術」と表現しましたが、実は「最先端」では無かったようです。

基盤に使われている沢山の制御回路半導体部品は、

それぞれの特性をパズルのように組み合わせることで、

要求される動作を行えるユニットとして構成されていますが、

同じ時期、エンジンを制御するコンピューター(ECU)に採用されていた

プログラムをパソコン等から入力できる半導体を使用していれば

もっとシンプルに制御ができるユニットができていたはずです。

しかし、それが使われなかった理由の一つはおそらくコストです。

FPCMのミルスペックでは、

コンデンサー類を新型に入れ替える事での耐久性の向上が目的でしたが、

現状では正常なベースの純正FPCMが不足の状態です。

そこで、制御のための半導体などを現代の製品に置き換えた

オリジナルのFPCMの製作で試行錯誤が始まりました。

最も必要な性能は安定した動作と耐久性です。

自動車で使用できる条件として、120℃の温度に耐えられる部品の選別、

振動や湿度への強さは大前提です。

アテーサE-TSの製品化でお世話になった電子関係の知識の山の

「いつもの人」の助力は今回も必要です。

当初は「純正回路の現在バージョン化」からスタートでしたが、

市販の制御用半導体を組み合わせ複雑化した基板では、

ハンダの割れなどによる故障リスクも高まり、

発熱するFETの対策なども含めて設計が複雑化したところで

「これって、マイコンで制御した方がシンプルで高性能では?」の一言から、

動作は純正と同じでも、制御はまったく異なる新型の開発に進みました。

(続きます・・・)